永磁电机技术革新,未来动力新方向

目录

1.永磁电机的发展趋势

2.混合励磁电机

3.高速电机

4.磁齿轮

5.高功率密度电机

6.集成化电机

1.永磁电机的发展趋势

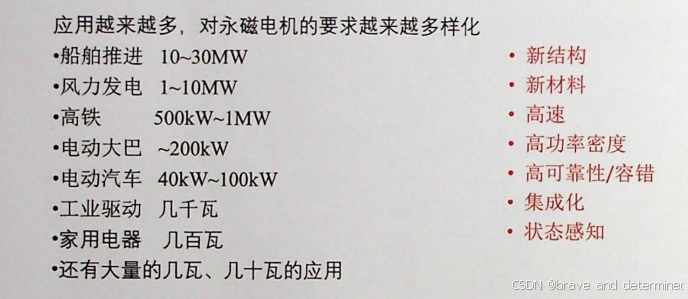

永磁电机多样化需求的技术方向

船舶推进领域需要10~30MW大功率电机,需兼顾高转矩密度和低速稳定性,采用多相绕组设计可提升容错能力。冷却系统需结合油冷或海水冷却技术,定子槽型优化降低涡流损耗。

风力发电机组1~10MW范围关注低速直驱方案,采用Halbach阵列提升气隙磁密。分段式永磁体结构减少成本,结合变桨距控制实现宽转速运行。轴承设计需应对随机载荷冲击。

高铁牵引电机500kW~1MW级别追求高速化(>4000rpm),采用碳纤维绑扎转子抵抗离心力。多物理场耦合优化降低振动噪声,IGBT并联驱动解决高开关频率散热问题。

中小功率电机创新路径

电动大巴200kW电机需宽恒功率范围(3倍以上),采用双V型磁钢布置改善弱磁性能。液冷机壳与绕组直接接触散热,温度传感器嵌入磁钢监测退磁风险。

电动汽车40~100kW电机倾向扁线绕组提升槽满率,SiC逆变器匹配降低系统损耗。扭矩矢量控制集成差速功能,冗余设计保障单相故障时跛行能力。

工业驱动几千瓦级注重IE5能效标准,IPM结构优化d/q轴电感比。轴承电流抑制技术防止电腐蚀,预测性维护算法通过电流谐波诊断偏心故障。

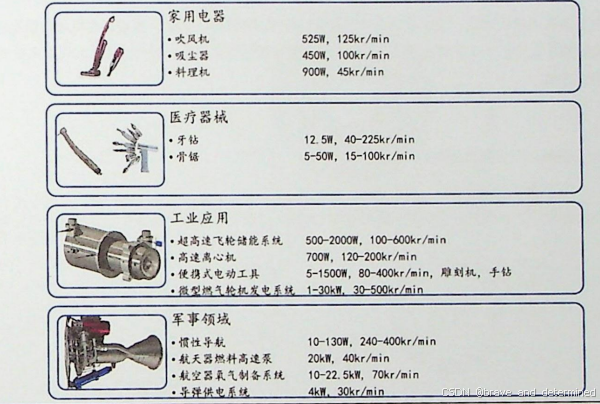

微型电机及前沿技术突破

家用电器百瓦级应用推广铁氧体磁钢,极槽配合优化降低齿槽转矩。无位置传感器控制技术节省成本,注塑成型工艺实现定转子一体化。

几瓦至几十瓦微型电机采用3D打印拓扑优化结构,纳米晶软磁材料降低高频损耗。自供电无线传感节点实现状态监测,磁齿轮复合结构提升转矩密度。

高速领域(>50krpm)应用空气轴承与主动磁轴承组合,Si-steel薄片叠压抑制涡流。转子动力学分析避免临界转速,PMSM与SRM混合拓扑探索新方案。

2.混合励磁电机

永磁同步电机的弱磁调速

永磁同步电机在基速以上运行时,只能通过施加d轴电流进行弱磁调速。由于永磁体磁阻较大,气隙磁场难以调节,限制了其高速运行范围。相比之下,直流电机和电励磁同步电机可通过调节励磁电流灵活控制气隙磁场强度,实现宽范围调速。但电励磁带来的额外损耗会降低效率,影响功率密度。

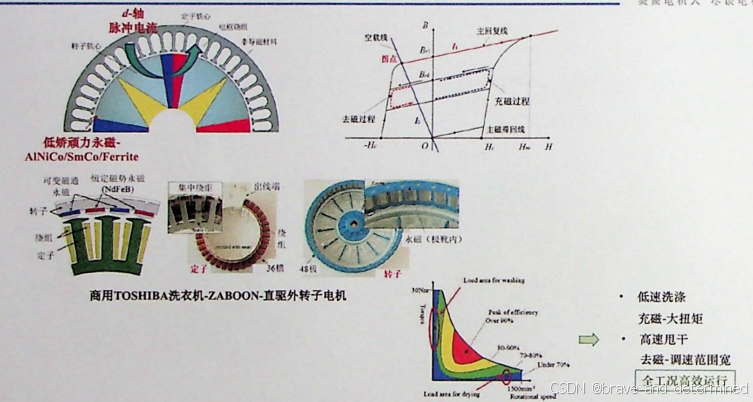

混合励磁电机的磁势调节

混合励磁同步电机结合了永磁体和电励磁的双重优势。永磁体提供主磁通,电励磁产生辅助磁通,通过增磁或弱磁调节主磁通强度。这种设计既保留了永磁电机的高效率,又具备磁场可调性,拓宽了调速范围并提升了功率密度。

混合励磁电机的磁路分类

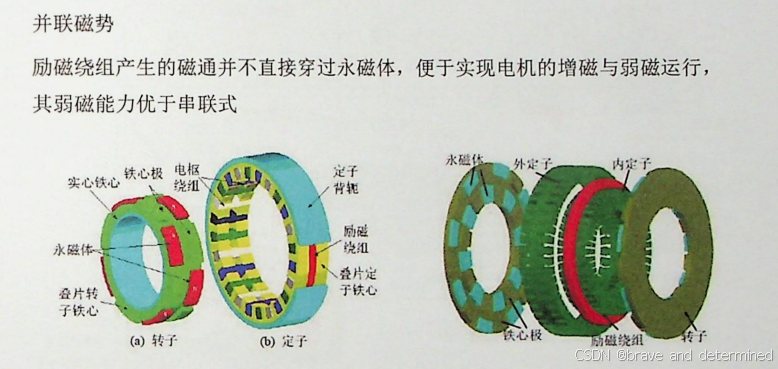

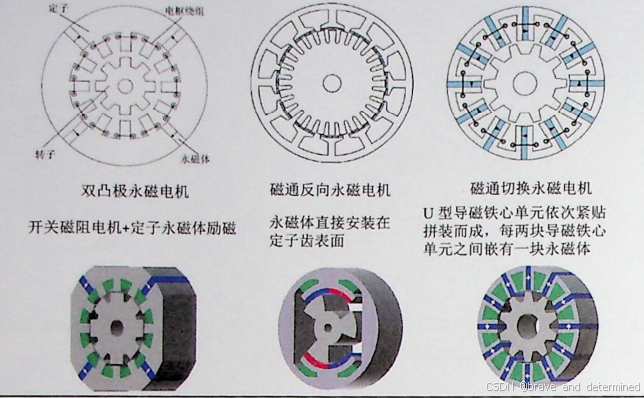

根据永磁磁势与电励磁磁势的相互作用方式,混合励磁同步电机可分为两类:

- 串联磁势式:两种磁势在同一磁路中串联叠加,磁场调节直接但可能受磁路饱和影响。

- 并联磁势式:两种磁势在独立磁路中并联,磁场调节更灵活,但需优化磁路设计以避免漏磁。

这两类结构各有优缺点,需根据具体应用场景选择。串联式适合高转矩需求,并联式更适合宽调速场合。

3.高速电机

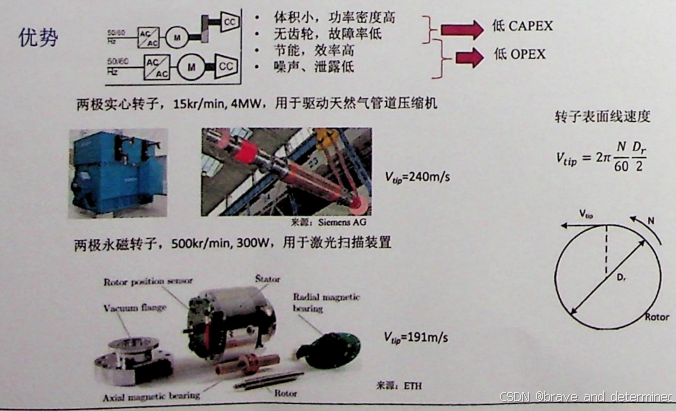

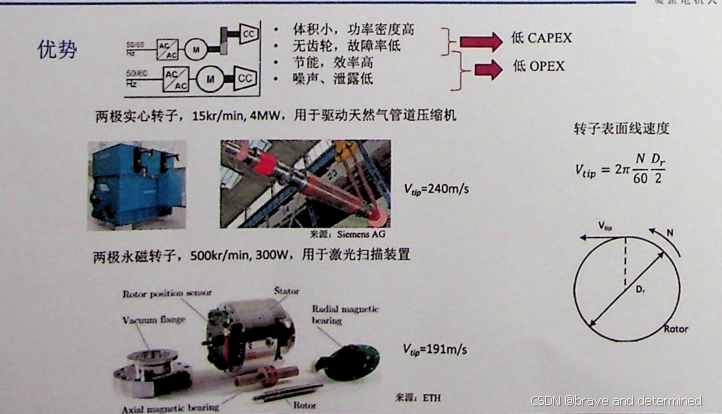

高速永磁电机的优点

系统效率高

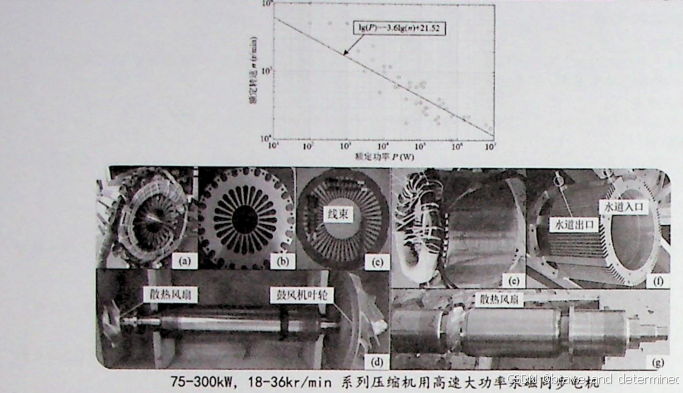

与传统中低速电机相比,高速电机在合理转速范围内效率更高。但转速及频率超过阈值时,交流钢损耗、铁损耗和机械损耗显著增加,效率会快速下降。功率密度高

相较于“中低速电机+增速装置”的传统方案,高速电机直接驱动负载,省去中间传动环节,功率密度显著提升。结构紧凑

同等输出功率下,高速永磁电机转矩需求较低,电磁有效部分体积更小、重量更轻。紧凑的结构便于与负载集成设计,有助于提升系统动态响应特性。高速永磁电机的缺点

损耗密度大

微型高速永磁电机虽损耗绝对值较小,但损耗密度较高。加之结构紧凑导致散热面积有限,发热问题突出,需优化冷却设计。转子强度及动力学问题

高速旋转时转子承受巨大离心力,对材料强度和结构设计提出严苛要求。转子动力学问题(如临界转速、振动模态)可能制约电磁性能优化,且需满足低噪声、低振动的应用需求。控制器设计难度大

高转速对应高频电流,常规功率器件开关频率有限。方波控制可缓解部分设计压力,但在极端高速下仍面临高频切换、信号延迟等挑战,需采用先进拓扑或专用控制策略。

4.磁齿轮

高速电机因尺寸与速度成反比,能够实现更高功率密度。在低速、高扭矩场景中,通过搭配齿轮传动系统,可有效平衡性能与成本。齿轮传动将高速电机的输出转速降低,同时提升扭矩,满足低速大扭矩需求,避免直接使用低速电机导致的体积与重量增加。

磁齿轮的优势

磁齿轮利用磁场耦合传递扭矩,具有以下特点:

- 无接触物理隔离:运动部件间无机械接触,减少磨损,延长寿命。

- 免润滑:无需润滑油,降低维护成本,适用于洁净或恶劣环境。

- 过载保护:磁场滑差特性可自然实现过载保护,避免机械损坏。

- 低维护:无机械啮合,故障率低,长期运行稳定性高。

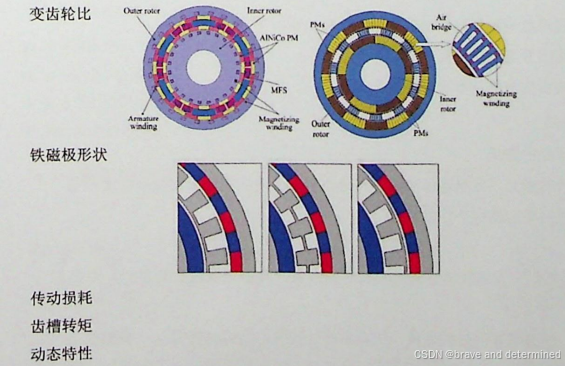

磁齿轮的分类

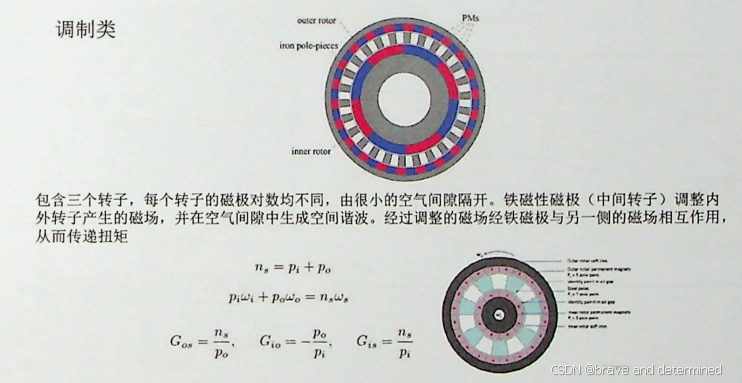

磁齿轮技术分为两类:

- 常规非调制类:磁场分布固定,结构简单,适用于中低扭矩场景。

- 调制类:通过调制磁场分布实现更高扭矩密度,结构复杂但性能更优,适合高精度或大扭矩应用。

代码示例(磁场调制计算片段):

def magnetic_modulation(frequency, pole_pairs): return frequency * pole_pairs / (2 * np.pi)高速电机与磁齿轮的组合,尤其适合对可靠性、维护成本敏感的工业场景,如电动汽车或风力发电。

5.高功率密度电机

电磁设计与材料优化

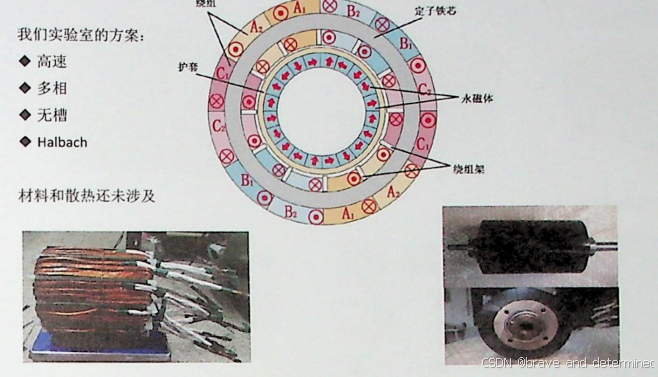

采用8~12极表贴式结构,配合集中绕组设计,降低磁阻并提高磁场利用率。使用0.1mm厚6.5%高硅超级硅钢,其低铁耗、高导磁特性可减少涡流损耗,提升效率。高温超薄绝缘材料降低槽满率限制,同时减少热阻,促进绕组热量向铁芯传导。

高转速设计

电机额定转速提升至20krpm以上,通过表贴式转子结构降低离心应力,确保高速下的机械可靠性。极数增加至8~12极,平衡高速与转矩需求,集中绕组进一步简化端部结构,减少铜耗。

散热技术改进

槽内直冷技术:在槽底部和中间嵌入高导热绝缘材料构成的散热管路,冷却液直接带走绕组热量。

齿内冷却技术:在定子齿部设计冷却通道,增强铁芯散热能力。双层散热设计协同降低温升,允许更高电流密度运行。性能协同提升

高硅钢材料与散热技术结合,降低铁耗与铜耗;超薄绝缘提升槽满率,增加导体截面积。高转速与多极设计配合,实现功率密度与效率的同步优化。

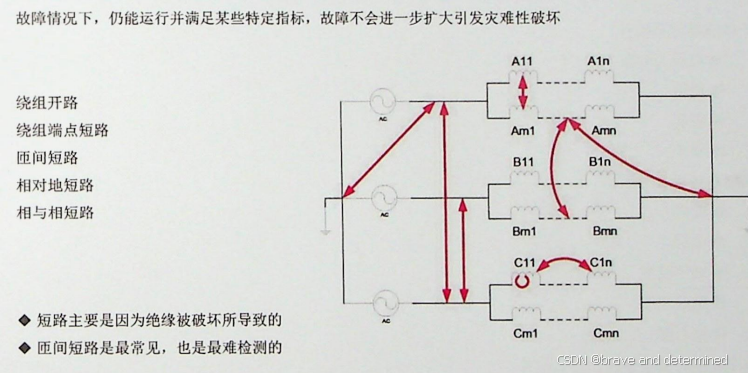

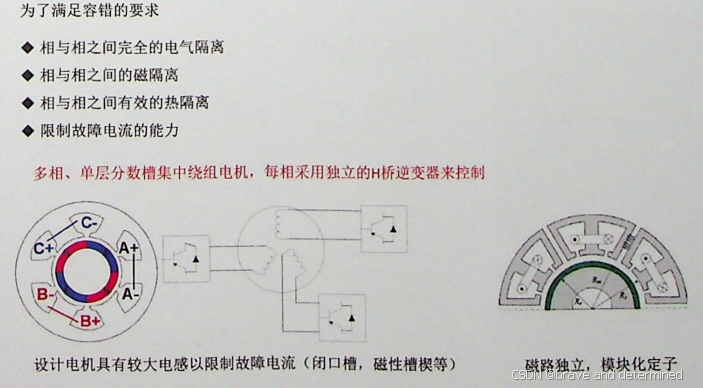

6.集成化电机

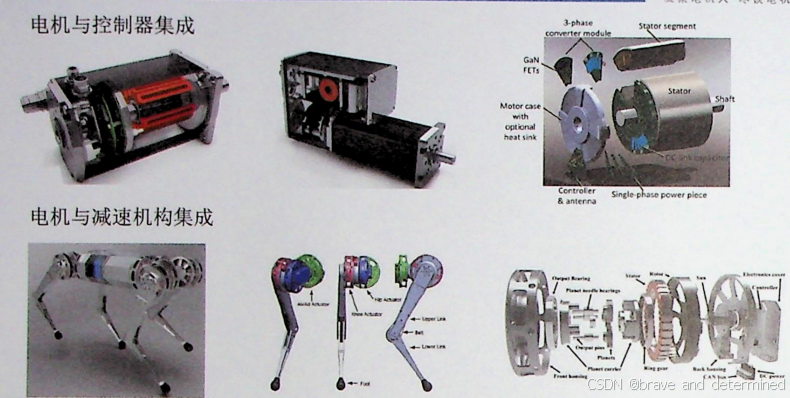

电机与控制器集成

将电机与控制器集成可减少系统体积,提高响应速度。控制器采用高频PWM调制技术,优化开关频率以减少谐波损耗。集成设计需考虑电磁兼容性(EMC),采用屏蔽层与滤波电路降低干扰。

电机与减速机构集成

通过直驱或行星齿轮结构实现集成,减少传动链误差。采用轻量化材料(如碳纤维)降低惯量,提升动态性能。集成编码器反馈位置信息,实现闭环控制,精度可达±0.1弧分。

多传感器信息融合

电压、电流传感器采用霍尔效应元件,采样频率需高于10kHz。温度监测使用PT100或热电偶,振动数据通过MEMS加速度计采集(频响0-5kHz)。噪声信号用麦克风阵列结合FFT分析,识别特定频段异常。

预测电机参数与状态

电阻(R)和电感(L)通过在线辨识算法(如RLS递归最小二乘)实时更新:

ΔR = α(T - T₀)R₀

其中α为温度系数,T₀为参考温度。转子温度预测基于热网络模型,考虑铜损与铁损:

Q = I²R + k_h f B²

绝缘状态通过局部放电检测评估,偏心故障由振动频谱的2倍频分量判定。人工智能与深度学习应用

LSTM网络处理时间序列数据(如电流波形),预测剩余寿命(RUL)。卷积神经网络(CNN)分析振动图像,识别轴承故障模式(准确率>95%)。边缘计算节点部署轻量化模型(如MobileNetV3),实时推理延迟<50ms。

边缘计算实现

采用Jetson AGX Xavier等嵌入式平台,运行TensorRT加速的推理引擎。数据预处理包括归一化与滑动窗口分割,特征提取使用PCA降维。本地存储循环缓冲区保留最新10分钟数据,异常事件触发云同步。